众多研究表明,微波法剥离石墨烯以及制备石墨烯衍生物具有反应周期短、高效率、绿色无污染和所制备的Gr 形貌较完整、缺陷少等优点。然而微波法剥离石墨烯的产量有限,如何拓展到大规模的工业化生产是现阶段微波法的应用瓶颈,这正是未来要研究的重点。

石墨烯

作为目前发现的最薄、强度最大、导电导热性最强的一种新型纳米材料——石墨烯被称为“黑金”,是“新材料之王”。科学家甚至预言,石墨烯将会掀起一场席卷全球的颠覆性新技术、新产业革命。

目前,国内外制备Gr 的方法通常为机械剥离法、化学气相沉积法( CVD) 、SiC 外延生长法、氧化还原法等。不同方法各有优缺点,且制备的石墨烯在性质和形貌上差异较大,难以满足各个领域对高质量石墨烯 的需求。同时,这些方法还存在设备昂贵或工艺复杂等缺点,使得其规模化生产大为受限。所以,发展一种简便快捷、低能耗制备高性能石墨烯的方法显得尤为重要。

如何高产量获得高质量的石墨烯对其未来的开发和应用至关重要。微波法是制备石墨烯的重要方法之一,具有绿色、高效、简便快捷等特点。

1、什么是微波?

微波是一种能量形式,在介质中可以转化为热量。微波加热时,微波能量通过微波吸收剂转化为热能。在这个过程中,热从材料内部产生而不是从外部吸收热源,自身整体同时升温,热能利用率高,材料整体温度梯度很小,区别于其他常规加热方式。

1986 年,Gedye 等在研究酯化反应时发现,微波加热法可以极大提高反应速率,自此,微波合成开始进入研究领域。物质在微波场中所产生的热量大小与物质种类及其介电特性有很大关系,即微波对物质具有选择性加热的特性。

碳材料的微波吸收能力高度依赖于它们的化学成分和结构,由Maxwell- Garnett 有效介质理论可知,石墨烯 的π-π 共轭结构对微波会产生强烈的吸收,是一种良好的吸波材料。

微波法制备石墨烯时,前驱体吸收微波,微波能量通过石墨化结构中π 电子的移动转化为热能,将前驱体中的含氧官能团以及掺杂的物质快速分解成CO2和H2O 气体。当这些气体产生的压力超过片层间的范德华力时,石墨层之间剥离开,从而得到石墨烯。该法不仅剥离效果较好,而且制备过程避免了使用化学还原剂。

2、微波液相剥离法制备石墨烯(Gr)

微波液相剥离法通常是将前驱体先浸入溶剂中,再进行微波加热剥离。液相剥离Gr 时,有机溶剂是最常用的剥离介质。不同的有机溶剂具有不同的表面张力和Hansen 溶解参数。应用最广泛是的N-甲基吡咯烷酮( NMP) ,它具有合适的表面张力( 41mN/m) 和Hansen 溶解度参数( 18. 33 MPa1 /2 ) ,剥离效果较好。

王灿等将Hummers 法制备的石墨烯氧化物( GO) 分散于NMP 溶液中,微波处理后得到Gr 颗粒的悬浮液,再将悬浮液超声后得到稳定的Gr 分散液。所得Gr 层数约为2 ~ 5 层,在微米尺度范围内,呈透明绢丝状,表面呈现出本征性皱褶。如图1 所示,所合成的Gr 能够很好地分散在极性溶剂NMP 中,3 个月内不分层或不沉淀。然而,有机溶剂毒性大、价格昂贵的缺点不容忽视,因此,迫切需要寻找环境友好的溶剂。水是常用的溶剂之一,但GO 亲水,而Gr 疏水,故以水为溶剂时,由GO 还原所制备的Gr 容易团聚。

Chen 等以GO 为原料,使用N,N-二甲基乙酰胺( DMAc) 和水的混合溶液为溶剂( 又是控制反应体系温度的介质) ,在干燥氮气保护下,于800W 微波功率下将GO 分散液加热1-10 min,得到分散于DMAc 中的Gr 产物。该法制得的Gr尺寸分布均匀,并可形成稳定的胶体。

Dong等开发了极其简易的制备纳米Gr 片的方法:将膨胀石墨( EG) 超声分散在乙醇溶液中,采用家用微波炉700W 微波加热90s,通过扫描电镜( SEM) ,透射电镜( TEM) 和电子能量损失谱( EELS) 和原子力显微镜( AFM) 观察表明,Gr 薄片的厚度约10μm、直径约2nm。

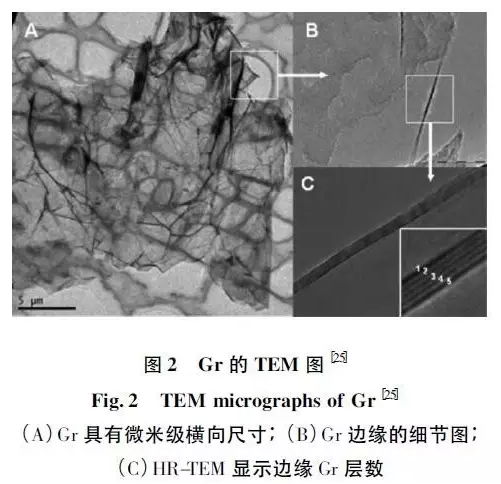

Janowska 等基于石墨对微波强吸收的特性,将EG 超声分散到氨水溶液中,再微波加热。片层间的氨水和水快速汽化分解,由于两个Gr 片之间的范德华力约2eV·nm2,只需相对较弱的力便能实现剥离,并且氨水可提取后回收循环,显著降低了液相剥离中溶剂的大量使用。如图2 高分辨透射电镜显示,所得Gr 层数不超过10 层。

Sridhar 等以天然石墨、过硫酸铵、过氧化氢为原料超声后500 W 辐照90 s,过硫酸铵在微波下先发生分解产生了氧自由基,在氧自由基的诱导下,石墨纳米片被切开; 然后过氧化氢分解并插入石墨纳米片层间,石墨沿c 轴均匀膨胀,得到蠕虫状Gr。经超声后部分脱落为石墨薄片。由于“表面能的最小化”,少层的Gr 呈如图3a 所示的洋葱状。微波辐射下,Gr 片层由于表面应力引起的应变现象会产生一个较微弱的椭球结构,如图3b 所示。这种方法不仅环保、友好,而且适合快速、大量制备纳米Gr 片。

3、微波固相剥离法制备石墨烯(Gr)

微波固相剥离法是直接对石墨前驱体进行微波加热,使其剥离成单层或多层的Gr。在此过程中避免了有机溶剂的使用,生态友好且降低了成本。许多学者选用不同的前驱体或对前驱体处理后进行辐照。常用的前驱体有GO 和EG。研究表明,剥离效果与剥离时间、微波功率以及前驱体中含氧量等因素有关。

薛露平等将微波加热时间控制在0. 5 ~4 min,发现加热3min 得到的Gr 中官能团残留较少且剥离最充分,其比表面积为412. 9m2 /g。Zhu等发现,加热功率越大所需要的剥离时间越短,反之亦然。但是上述方法所得产物层数较多,并且残留一定量的含氧官能团。

薛伟江等在微波辐照的同时辅以真空负压环境,有助于强化Gr 的剥离效果、减少产物团聚,可得到2 ~ 3 层甚至是单层的Gr。Hu 等和杨保成等发现,GO 中的含氧量直接影响着其对微波的响应程度。GO 含氧量增加,其π- π 共轭结构的尺寸减小,显著降低了其微波的吸收能力,反之亦然。杨保成等选择中度氧化的GO,有利于微波过程中吸收微波对其进行剥离和还原。Hu 等在从GO 合成Gr 时添加了少量的Gr,通过Gr 吸收微波产生局部高热并将热量传递给周围的GO,能引发微波辐射下的雪崩般的脱氧反应,有利于高效实现Gr 的合成。

朱勇利等通过Hummers 法制备了一系列不同pH 的GO,再经微波膨胀得到不同形貌的Gr。研究发现,酸性GO 中有盐酸分子,微波作用时会迅速挥发,促进其膨胀剥离,膨胀效果较好。

4、小结

众多研究表明,微波法剥离Gr 以及制备Gr衍生物具有反应周期短、高效率、绿色无污染和所制备的Gr 形貌较完整、缺陷少等优点。然而微波法剥离Gr 的产量有限,如何拓展到大规模的工业化生产是现阶段微波法的应用瓶颈,我们认为这正是未来要研究的重点。